Grundwissen

1. Elektrodenschweißen

|

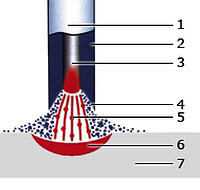

Der elektrische Lichtbogen brennt zwischen dem Werkstück und einer abschmelzenden Elektrode. Die Elektrode liefert also gleichzeitig den Zusatzwerkstoff. Die Stabelektrode wird in einen Elektrodenhalter eingespannt und vom Schweißer an der Nahtstelle geführt. Stabelektroden sind im allgemeinen umhüllt. Die Umhüllung schmilzt ebenfalls ab und schützt durch freiwerdende Gase und als Schlacke das Schmelzbad und den Lichtbogen vor dem Zutritt der Außenluft. Nach dem Erkalten des Schmelzbades wird die Schlacke entfernt. Geräte mit [S]-Zeichen können auch unter erhöhter elektrischer Gefährdung eingesetzt werden. Inverterschweißgeräte haben besonders gute Schweißeigenschaften und sind daher auch für Sonderelektroden gut geeignet. Beinahe alle schweißbaren Materialien können mit Stabelektroden geschweißt werden, z.B. Baustahl, Kesselstahl, Röhrenstahl, Stahlguss, Edelstahl, Hartauftragungsstähle usw. Elektroden-Schweißen ist einfach und sicher. Die kompakten Geräte sind problemlos zu handhaben und einfach zu transportieren. Da kein Gas erforderlich ist, kann auch im Freien, selbst bei Wind geschweißt werden. Elektroden-Schweißgeräte werden in allen Bereichen, von der Industrie bis zum Handwerk eingesetzt. |

1. Stabelektrode |

2. MIG-MAG-Schweißen

|

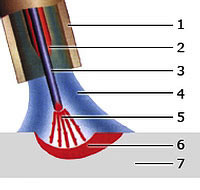

Beim MIG-MAG-Verfahren (MIG=Metall-Inert-Gas/MAG=Metall-Aktiv-Gas) brennt der elektrische Lichtbogen zwischen dem abschmelzenden, automatisch zugeführten Schweißdraht (=Elektrode) und dem Werkstück. Ein separat zugegebenes Gas schützt den Lichtbogen und die Schweißzone vor dem Zutritt der Außenluft. Schutzgas und Schweißdraht müssen dem Grundwerkstoff angepasst werden. Die schweissbaren Materialien sind: Ar, He oder Gemische Mischgas Mischgase (Ar/CO2) oder CO2 (z.B. Ar/CO2 oder Ar/CO2/O2) Durch die enormen Vorteile ist MIG-MAG-Schweißen heute das meist angewandte Schweißverfahren. Die große Schweißgeschwindigkeit, die minimale Nacharbeit und der geringe Verzug sorgen für eine hohe Wirtschaftlichkeit. Die hohe Schweißnahtfestigkeit, die hervorragenden Dünnblecheigenschaften und die einfache und sichere Handhabung bei Stahl, Aluminium und Edelstahl machen das Verfahren universell. |

1. Schutzgasdüse |

3. MIG-Lötschweißen

|

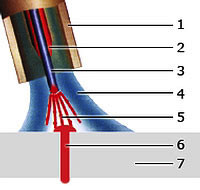

Normenkorrekt: MSG (Metall-Schutzgas)-Löten genannt, ist ein Hartlötverfahren. Der elektrische Lichtbogen brennt zwischen der abschmelzenden, kontinuierlich zugeführten Lötdrahtelektrode und dem Werkstück. Das zugegebene Schutzgas schützt den Lichtbogen und das flüssige Lot vor den Einflüssen der Umgebungsluft. Die Handhabung einfach wie MIG-MAG-Schweißen. Für das Fügen von verzinkten Blechen bietet das MIG-Lötschweißen klare Vorteile gegenüber dem MIG-MAG-Schweißen. Durch die niedrigere Schmelztemperatur des Lötdrahts (ca.1000° C) entsteht nur minimaler Zinkabbrand im Bereich der direkten Lötzone (Zink schmilzt bei 419° C, verdampft bei 906° C). Die Lötnaht besitzt eine höhere Korrosionsbeständigkeit und ermöglicht eine leichtere Oberflächenbearbeitung. Die Lötdrähte bestehen aus Kupferbasislegierung mit Legierungsanteilen, wie z.B. Silizium oder Aluminium. Durch die geringe Wärmeeinbringung entsteht auch bei sehr dünnen Blechen wenig Verzug. Beschichtete (verzinkt, phosphatiert, aluminiert) und unbeschichtete Stahlbleche, Edelstahl und Stahl/Edelstahlverbindungen (Schwarz/Weiß-Verbindungen) können gelötet werden. Lötnähte haben eine sehr gute Verbindungsfestigkeit. Schutzgas: Reines Argon oder Argon mit geringen Beimischungen. Verzinktes Feinblech findet man heute im Automobilbau, in der Bauwirtschaft, Klimatechnik, bei Haushaltsgeräten und Möbelindustrie. Für diese Einsätze ist MIG-Lötschweißen ideal. |

1. Schutzgasdüse |

4. WIG-Schweißen

|

Beim WIG-Verfahren (WIG=Wolfram-Inert-Gas) brennt der elektrische Lichtbogen zwischen der nicht abschmelzenden Wolfram-Elektrode und dem Werkstück. Der Lichtbogen ist sehr intensiv und kann sehr gut geführt werden. Ein separat zugeführtes Argon-Schutzgas schützt den Lichtbogen und die Schweißzone vor dem Zutritt der Atmosphäre. Falls erforderlich wird Zusatzwerkstoff von Hand oder mit einer speziellen Kaltdrahtzufuhr zugegeben. Stahl, Edelstahl, Kupfer, Titan u.a. werden mit Gleichstrom geschweißt. Die Elektrode ist am Minuspol angeschlossen und spitz zugeschliffen. Aluminium, Magnesium sowie deren Legierungen, werden, um die Oxidhaut aufzureissen, ausschließlich mit Wechselstrom geschweißt. Die Elektrode ist stumpf. Beim Schweißen stellt sich eine runde bis ballige Form ein. Mit modernen Inverterstromquellen kann auch mit spitzer Wolfram-Elektrode geschweißt werden. Die Vorteile des WIG-Schweissens: Die einfache Handhabung und eine gute Beherrschbarkeit des Lichtbogens ermöglichen ein sehr komfortables und sauberes Arbeiten. Die geringe Verzunderung des Werkstücks, die schmale Schweißzone, der Wegfall von Flussmitteln und der spritzerfreie Lichtbogen sorgen für saubere, exakte Nähte ohne Schlackeneinschlüsse und ohne Nacharbeit. |

1. Gasdüse |

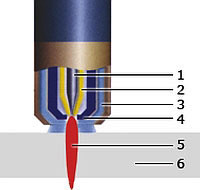

5. Plasma-Schneiden

|

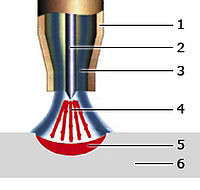

Beim Plasmaschneiden brennt der elektrische Lichtbogen zwischen einer nicht abschmelzenden Elektrode und dem Werkstück. Durch eine Düse und durch zugeführte Druckluft wird er zusätzlich eingeschnürt, wodurch die Intensität und Stabilität wesentlich erhöht wird. Durch diese Einschnürung entsteht im Brenner ein hocherhitztes Gas mit hohem Energiegehalt, dessen elektrische Energie direkt in Wärme umgesetzt wird. Dieses ionisierte Gas, das den Lichtbogen auf das Werkstück überträgt, bezeichnet man als das Plasma. Schneidbare Materialien: Mit dem Plasmaschneid-Verfahren können Stahl, Edelstahl,

Aluminium, Kupfer, Guss, Messing usw. geschnitten werden. Die besonderen Vorteile: Durch die große Energiedichte des Plasmalichtbogens erreicht man eine hohe Schnittgeschwindigkeit. Die Schnitte sind steil, grat- und verzugsfrei und von hoher Wirtschaftlichkeit. Durch das problemlose Handling und die Verwendung einfacher Druckluft als Schneidgas bieten sich grenzenlose Möglichkeiten. In Stahlbau, Installation, Behälterbau etc. |

1. Elektrode |