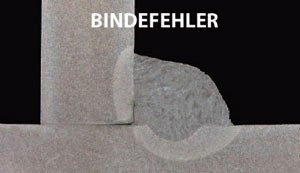

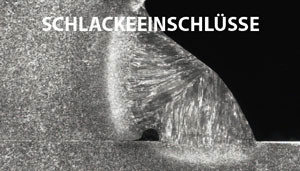

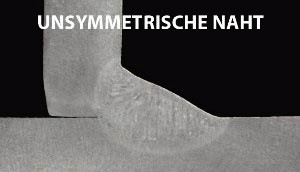

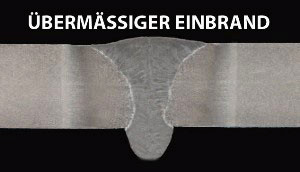

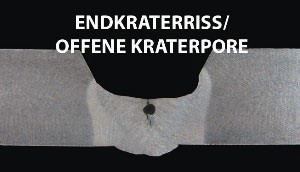

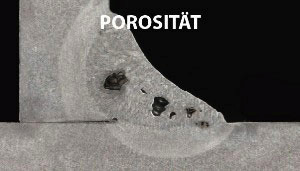

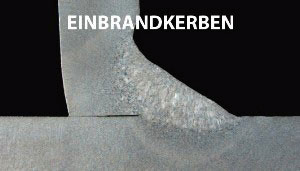

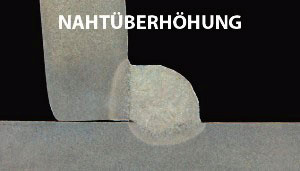

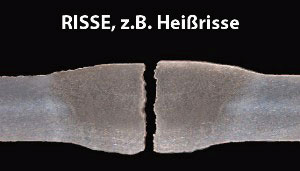

Schweissfehler

Die Bilder zeigen verschiedene Schweißfehler, die beim Lichtbogenschweißen auftreten können.

|

Mögliche Ursachen: |

|

Mögliche Ursachen: |

|

Mögliche Ursachen: |

|

Mögliche Ursachen: |

|

Mögliche Ursachen: |

|

Mögliche Ursachen: |